Niniejszy dokument stanowi zbiór zaleceń operacyjnych i technicznych dla Automatów Zwrotnych (RVM), które będą wykorzystywane w ramach systemu kaucyjnego na terenie Polski. Jego celem jest ujednolicenie praktyk oraz podniesienie standardów i oczekiwań względem tych urządzeń.

1. Wprowadzenie

1.1. Cel Dokumentu

Niniejszy dokument jest zbiorem zaleceń dotyczących wyboru i użytkowania automatów do zwrotu pustych opakowań po napojach (RVM), mającym zastosowanie w ramach systemu kaucyjnego w Polsce.

Dokument ma na celu zapewnienie, że nabywcy RVM-ów, przy ich wyborze, kierować się będą wysokimi standardami jakości i funkcjonalności automatów, oraz że dysponują oni kompleksową wiedzą na temat standardów panujących na rynku. Wprowadzenie jednolitych zaleceń jest kluczowe dla efektywnego funkcjonowania systemu kaucyjnego oraz dla zapewnienia, że wszystkie strony – producenci, nabywcy automatów RVM, oraz operatorzy kaucyjni – mają jasność co do oczekiwanej wydajności i niezawodności tych urządzeń.

Przedstawione w dokumencie zalecenia mają na celu podniesienie powszechnych oczekiwań technicznych względem RVM-ów, motywując tym samym dostawców do produkcji bardziej wydajnych, niezawodnych i tańszych w utrzymaniu urządzeń, które nie tylko spełniają minimalne wymogi prawne, ale i przyczyniają się do realizacji celów związanych z ochroną środowiska i zrównoważonym rozwojem.

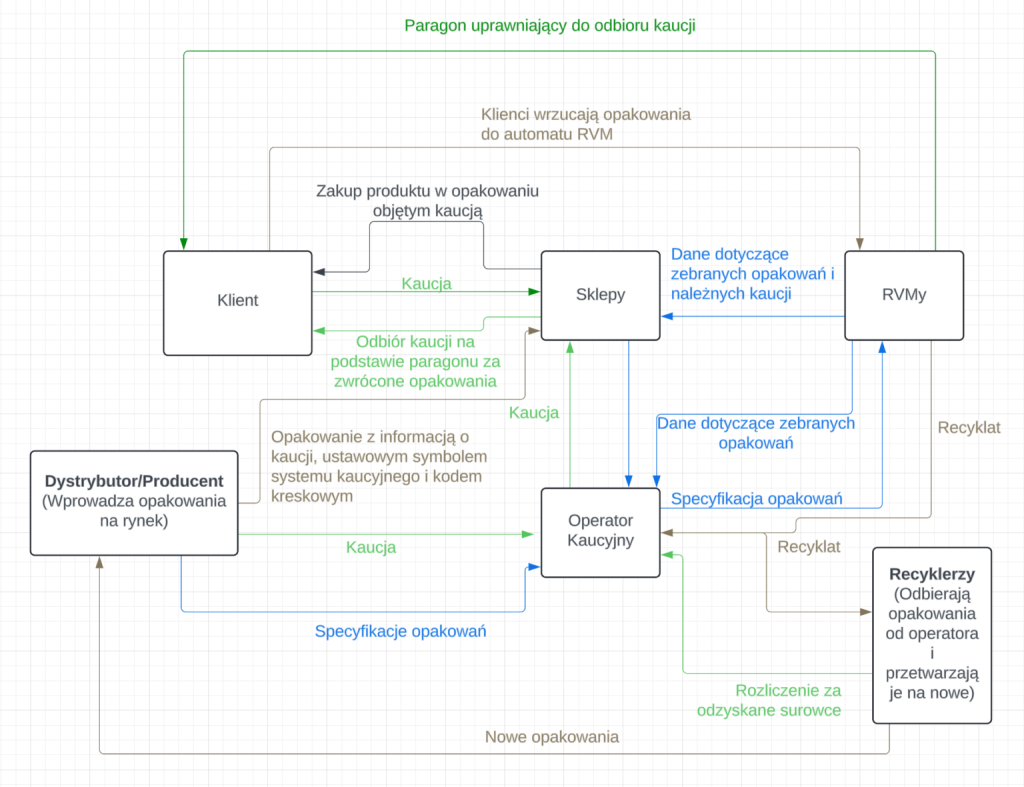

1.2. Rola operatora kaucyjnego w systemie RVM

Operator kaucyjny zarządza centralnym systemem (CSOK), który integruje działania producentów, sklepów, recyklerów i konsumentów. Jest on odpowiedzialny za zorganizowanie odbioru zebranych opakowań z automatów umieszczonych przez sklepy i ich przekazanie do recyklerów. To operator kaucyjny zarządza rozliczeniami finansowymi związanymi z kaucjami, gwarantując, że każda strona otrzymuje należne jej środki lub opłaty.

Dzięki temu sklepy, które instalują automaty RVM, mogą efektywnie obsługiwać zwroty od klientów, którzy za zwrócone opakowania otrzymują paragony uprawniające do odebrania kaucji.

Operator pełni także rolę regulacyjną i organizacyjną, wpływając na to, jak sklepy zarządzają procesem zbierania opakowań. Działa w tle, aby zapewnić, że system kaucyjny jest ekonomicznie i ekologicznie efektywny. Operator zajmuje się również kwestiami publicznymi i edukacyjnymi, informując społeczeństwo o korzyściach płynących z recyklingu oraz prawidłowym korzystaniu z systemu RVM i zbiórki ręcznej.

1.3. Korzyści wynikające ze standaryzacji

Poniżej kilka podstawowych powodów dla których warto ograniczyć różnorodność rozwiązań w kontekście zbiórki automatycznej:

- Ograniczenie kosztów: Redukcja kosztów szkolenia pracowników oraz utrzymania i napraw sprzętu jest osiągana poprzez ograniczenie liczby obsługiwanych modeli.

- Ułatwienie kontroli nad funkcjonalnością urządzeń: Skoncentrowanie się na mniejszej liczbie dostawców i modeli RVM ułatwia kontrolę jakości oraz zapewnia większą przewidywalność systemu. Ograniczenie różnorodności modeli pozwala na bardziej efektywne monitorowanie, zarządzanie oraz szybkie rozwiązywanie ewentualnych problemów technicznych.

- Uproszczenie procesu rejestrowania nowych modeli opakowań: W systemie z ograniczoną liczbą modeli RVM, nawet jeśli wykorzystują one zróżnicowane systemy rozpoznawania, łatwiej jest zarządzać często zmieniającą się bazą danych opakowań.

- Zapewnienie jednolitej jakości usług: Standaryzacja zapewnia koherencję wśród funkcji i technologii, co oferuje użytkownikom jednorodną jakość usług, niezależnie od lokalizacji.

Najważniejsze wymogi stawiane urządzeniom RVM

Uwzględnieniu poniższych warunków jest krytyczne dla poprawnego działania i rozliczania się między operatorem kaucyjnym a punktami zbiórki opakowań.

2. Systemy Rozpoznawania i Akceptacji Opakowań w Automatach Typu RVM

Aby system RVM był efektywny, musi nie tylko precyzyjnie rozpoznawać opakowania, ale także efektywnie je przetwarzać i płynnie odpowiadać na działania podejmowane przez użytkownika, zapewniając mu zwrot należnej kaucji. Poniżej zdefiniowano podstawowe warunki techniczne, które powinny spełniać automaty zwrotne oraz opisano kluczowe elementy procesu akceptacji opakowań, które muszą być spełnione, aby system kaucyjny działał zgodnie z oczekiwaniami.

2.1. Opakowania zgodne ze specyfikacjami

Każde opakowanie, które mieści się w zakresie systemu kaucyjnego w Polsce, musi być rozpoznawalne przez RVM. Automat musi być w stanie prawidłowo przetworzyć każde opakowanie objęte systemem kaucyjnym i zwrócić odpowiednią kwotę depozytu przypisaną do danego opakowania.

2.1.1. Zakres przyjmowanych opakowań (materiały i wymiary)

W ramach systemu kaucyjnego, który zostanie uruchomiony w Polsce w 2025 roku. system będzie akceptował:

- Jednorazowe butelki PET ztworzyw sztucznych o pojemności do 3 litrów

- Szklane butelki zwrotne (wielokrotnego użytku) do 1,5 litra

- Metalowe (aluminiowe i stalowe) puszki o pojemności do 1 litra.

Aby umożliwić skuteczną ich obsługę przez RVM, zaleca się, żeby automat był w stanie przyjąć (rozpoznać, zaakceptować i przetworzyć) opakowania o następujących wymiarach minimalnych i maksymalnych:

- Minimalna szerokość (średnica): 50 mm

- Maksymalna szerokość (średnica): 130 mm

- Minimalna wysokość: 80 mm (wliczając nakrętkę)

- Maksymalna wysokość: 360 mm (wliczając nakrętkę).

Należy przy tym pamiętać, że szerokość jest mierzona w najszerszym miejscu opakowania, a wysokość: od podstawy opakowania do szczytu nakrętki (jeśli taka jest obecna). Szerokość nie może być większa niż

wysokość.

Jeśli RVM jest w stanie efektywnie sortować i przetwarzaćopakowania o wymiarach podanych powyżej, będzie w stanie sortować i przetwarzać większość standardowych opakowań napojów, minimalizując tym ryzyko problemów technicznych, takich jak zacięcia/zakleszczenia, błędne rozpoznanie opakowań oraz nieprawidłowe ich przetwarzanie.

2.1.2. Kryteria akceptacji (jakość, stan opakowania)

Aby RVM-y mogły prawidłowo przyjmować i przetwarzać opakowania, muszą one spełniać określone kryteria jakości i stanu. Z tego powodu, RVM powinien być w stanie trafnie rozpoznać stan opakowań, i przyjąć, jedynie te z nich, które:

- Są puste (nie zawierają więcej resztek napoju, niż wynosi dopuszczalna norma)

- Nie są zgniecione w stopniu uniemożliwiającym rozpoznanie kodu kreskowego

- Posiadają czytelny kod kreskowy

- Nie są uszkodzone w sposób, który uniemożliwia identyfikację materiału.

Opakowania, które są pełne, zgniecione lub uszkodzone, mogą być niepoprawnie rozpoznawane i przetwarzane przez RVM. Resztki napojów mogą zanieczyścić urządzenie, a zgniecione lub uszkodzone opakowania mogą utrudniać skanowanie kodu kreskowego.

2.2. Rozpoznawania opakowań

Aby automaty do recyklingu (RVM-y) działały efektywnie i skutecznie identyfikowały różnorodne opakowania, zaleca się, aby zwrócić szczególną uwagę na systemy rozpoznawania, które automaty posiadają na swoim wyposażeniu. Kluczowe systemy, które powinny znaleźć się w automacie do recyklingu, wymienione są w poniższych punktach.

2.2.1 Rozpoznawanie kodów kreskowych, QR i 2D

Każde urządzenie powinno mieć dostęp do Centralnej Bazy Danych Opakowań Objętych Systemem Kaucyjnym (CBDOOSK). To właśnie ta baza danych jest dla RVM-u źródłem informacji odnośnie:

- Sposobu postępowania z opakowaniem z określonym kodem kreskowym

- Przynależności opakowania do systemu kaucyjnego, czyli czy dane opakowanie objęte jest systemem kaucyjnym (i czy kwalifikuje się do zwrotu kaucji)

- Wartości przetwarzanego opakowania

Aktualizacja wewnętrznej bazy opakowań urządzenia poprzez jej synchronizację z CBDOOSK powinna odbywać się regularnie, aby zapewnić, że urządzenie ma najnowsze informacje o kodach kreskowych.

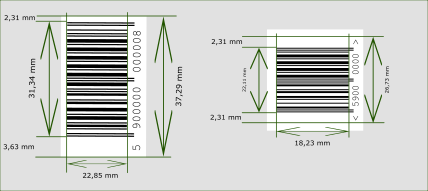

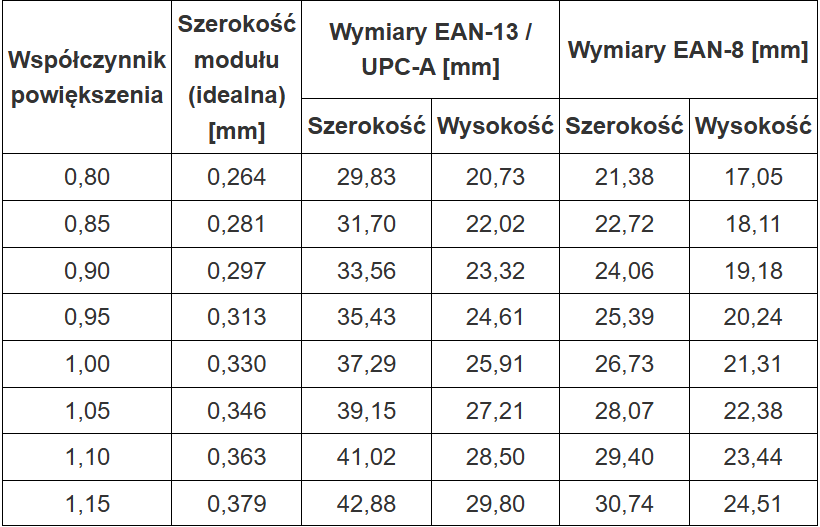

RVM musi być zdolny do odczytu kodów kreskowych EAN-8, EAN-13 i UPC oraz kodów QR i 2D na opakowaniach zarówno cylindrycznych, jak i niecylindrycznych, nawet jeśli kod znajduje się na nierównej powierzchni. Jest to ważne, ponieważ różnorodność kształtów opakowań na rynku jest znaczna, a urządzenie musi być elastyczne w swojej funkcjonalności.

Czytnik kodów kreskowych musi być w stanie rozpoznać co najmniej 99,5% nieuszkodzonych kodów, przy maksymalnym nachyleniu opakowania 30 stopni, opakowanie może być bowiem wprowadzone do urządzenia pod kątem. Aby osiągnąć docelowy poziom dokładności 99,5%, czytnik może wykonać do trzech prób odczytu.

2.2.1.1. Międzynarodowe kody kreskowych i QR

Priorytetem jest stosowanie kodów kreskowych EAN-13 z prefixem ‘590’, którym oznaczone są produkty przeznaczone do dystrybucji w Polsce. W związku tym, niezwykle istotne jest, aby automaty RVM były wyposażone w technologię zdolną do rozpoznawania kodów krajowych. W okresie przejściowym może być konieczne także odczytywanie kodów stworzonych w zgodzie z międzynarodowymi systemami kodowania.

Należy bowiem pamiętać, że mobilność towarów na rynku europejskim (i nie tylko) może powodować, że na polski rynek będą trafiać opakowania z kodami kreskowymi z innych krajów co jest potencjalnie dużym zagrożeniem dla polskiego systemu kaucyjnego.

2.2.2. Detekcja metalu

Automaty do zwrotu opakowań (RVM) powinny być wyposażone w system detekcji metalu zdolny do identyfikacji opakowań wykonanych z aluminium i stali.

W kontekście obecnych technologii i zastosowania systemu detekcji jako jednego z wielu mechanizmów identyfikacyjnych akceptowalna jest dokładność już na poziomie 90%. Mniej restrykcyjne zalecenia w tej kwestii, wynikają z faktu, że detekcja metalu nigdy nie działa w izolacji, lecz jest wspierana przez inne metody, takie jak skanowanie kodów kreskowych czy analiza kształtu opakowań.

Rozróżnianie metalu żelaznego (stal) a nieżelaznego (aluminium) jest funkcją opcjonalną, głównie z powodu wspólnej kompatybilności obu metali w procesie składowania. Oba te metale mogą być przetwarzane przez tę samą zgniatarkę i składowane razem. Nie ma to negatywnego wpływu na jakość tych surowców w kontekście recyklingu.

Chociaż obecnie nie jest to powszechne rozwiązanie, w przyszłości system wykrywania metalu może również służyć ochronie RVM-ów przed celowym uszkodzeniem, na przykład przez wrzucenie metalowego elementu do butelki, co mogłoby doprowadzić do uszkodzenia elementów automatu RVM, takich jak zgniatarka.

2.2.3. Rozpoznawanie podstawowych wymiarów

Każdy RVM powinien być wyposażony w funkcję podstawowego rozpoznania wymiarów opakowania. Oznacza to zdolność do oceny, czy wymiary fizyczne opakowania (wysokość i szerokość) mieszczą się w określonych parametrach. Informacje te są domyślnie zawarte w Centralnej Bazie Danych Opakowań Objętych Systemem Kaucyjnym (CBDOOSK). RVM-y powinny osiągać co najmniej 95% dokładności w identyfikacji wymiarów, w celu zapewnienia efektywnej segregacji i minimalizacji błędów w procesie recyklingu.

2.2.4. Rozpoznawanie kształtu

Producent automatów RVM powinien posiadać w swojej ofercie systemy zdolne do rozpoznawania kształtu opakowań. Te badają bardziej złożone cechy opakowania, takie jak wydłużenie szyi butelki czy kolistość jej podstawy. Rozpoznawanie kształtu pozwala na głębszą analizę fizycznych cech opakowań, co jest istotne w przypadkach, gdy opakowania mają kształty na tyle niestandardowe lub unikalne, że mogłyby być niepoprawnie zaklasyfikowane przy użyciu podstawowych metod.

Oczekuje się, że efektywny system rozpoznawania kształtu osiągnie dokładność na poziomie co najmniej 95%.

2.2.5. Systemy ważenia – identyfikacja pełnych opakowań

Efektywność systemu RVM zależy również od zdolności do identyfikacji i odrzucenia pełnych lub częściowo pełnych opakowań, które nie kwalifikują się do recyklingu w swoim obecnym stanie. Z tego powodu, każde opakowanie powinno przejść przez proces ważenia. Proces ten nie służy do identyfikacji samych opakowań, ale do wykrywania tych, które są pełne lub częściowo pełne.

Zaleca się, aby systemy ważenia uwzględniały tolerancję co najmniej 5 g oraz pozwalały na jego sprawną regulację. Dzięki temu opakowanie o masie 100 g może być uznane za puste, nawet jeśli jego rzeczywista masa wynosi 105 g. Konieczna jest możliwość czasowego zwiększania tolerancji stosowanej przez RVM, co pozwoli na odpowiednie dostosowanie się do aktualnych wymagań produkcyjnych i zapewni skuteczniejsze sortowanie i recykling opakowań, które przekraczają ustalone granice wagi.

Opakowania przekraczające wyznaczoną wagę są automatycznie uznawane za niepuste i wykluczane z procesu recyklingu.System ważenia w RVM-ach powinien charakteryzować się dokładnością co najmniej 99%, co oznacza dopuszczalność zaakceptowania 1 ze 100 opakowań przekraczających maksymalną wagę.

Kod produktu będzie zawierał informację o tym czy przetwarzane opakowanie powinno być wprowadzane z nakrętką czy bez. Zgodność tej informacji ze stanem faktycznym opakowania umieszczonego w automacie powinna zostać zweryfikowana i potwierdzona przez systemy zainstalowane w RVM.

2.3. Przetwarzane opakowania – Akceptacja opakowań zgodnych ze specyfikacjami oraz zwrot kaucji

Każde opakowanie, które przejdzie pomyślnie przez systemy detekcji – w tym rozpoznawanie kodów kreskowych, detekcję metalu, rozpoznawanie kształtu oraz ważenie – powinno być traktowane jako zgodne ze specyfikacjami i nadające się do recyklingu.

Za każde zwrócone i zaakceptowane opakowanie, konsument otrzymuje określoną wartość depozytu zwrotnego. Potwierdzenie transakcji może przyjąć formę papierowego paragonu oraz/lub elektronicznego potwierdzenia, na którym znajdą się informacje takie jak:

- Jednorazowy unikatowy numer, zgodny z systemem sprzedażowym właściciela RVM lub Operatora Kaucyjnego

- Typ opakowania

- Liczba zwróconych opakowań

- Łączna wartość uzyskanego depozytu

- Data

- Miejsce instalacji

- Numer seryjny automatu

- Czas transakcji.

2.3.1. Sortowanie na frakcje

Podstawowy podział na frakcje:

- Opakowania metalowe: stal i aluminium

- Opakowania z tworzyw sztucznych: PET transparentny i kolorowy

- Szkło wielokrotnego użytku

Zaawansowany podział na frakcje:

- Aluminium

- Stal

- PET transparentny

- PET kolorowy

- Szkło wielokrotnego użytku

Taki podział jest najbardziej korzystny, gdy dostępne są odpowiednie zasoby przestrzenne i finansowe, pozwalające na bardziej precyzyjne sortowanie materiałów. Dzięki temu możliwe jest efektywniejsze kierowanie poszczególnych typów materiałów do odpowiednich procesów recyklingu, co zwiększa wartość odzyskanych surowców i efektywność systemu kaucyjnego.

Frakcje mieszane:

W mniejszych sklepach, gdzie przestrzeń na zaplecze techniczne jest ograniczona, a budżet na inwestycje w zaawansowane RVM mniejszy, stosowanie frakcji mieszanych staje się praktycznym rozwiązaniem. Mieszanie opakowań metalowych i plastikowych może być dozwolone pod warunkiem spełnienia wymogów dotyczących zagęszczania przedstawionych w ppkt.2.3.2 . Takie podejście pozwala na zmniejszenie początkowych kosztów inwestycyjnych oraz obniżenie opłat manipulacyjnych, co może być korzystne dla sklepów o mniejszej skali działalności.

Konkretne wymogi operatora dotyczące separacji w ramach poszczególnych frakcji będą opisane w umowie handlowej z właścicielem urządzenia RVM. Celem tego punktu jest jedynie zwrócenie uwagi na fakt, iż warto wybierać urządzenia które oferują większą elastyczność w zakresie konfiguracji i dostosowania do obecnych, i przyszłych, wymogów.

2.3.2. Zagęszczanie PET i puszek metalowych

Zagęszczanie, czyli proces redukcji objętości poprzez spłaszczanie określonych typów opakowań plastikowych i metalowych ma na celu wykorzystanie przestrzeni magazynowej automatu w możliwie najwyższym możliwym stopniu. Proces ten minimalizuje również ryzyko oszustw, takich jak wielokrotne żądania zwrotu opłat za te same opakowania.

- Zagęszczarki (kompaktory) powinny być w stanie trwale odkształcić opakowanie napoju do tego stopnia, żeby wyeliminować tym samym możliwość jego ponownego użycia w celu zwrotu depozytu. Proces ten powinien być na tyle skuteczny, by średnio 99% lub więcej opakowań zostało odrzuconych przez system RVM po zagęszczeniu.

- Stopień zagęszczenia: Zagęszczenie opakowań plastikowych powinno zmniejszać ich objętość o co najmniej 55%, a opakowań metalowych o co najmniej 75%. Zagęszczanie musi być mierzone jako średnia na całej długości opakowania, przed i po zagęszczeniu, co oznacza, że niektóre części opakowania mogą być zagęszczone mniej, a inne bardziej.

Istotne jest, żeby RVM-y utrzymały ten poziom zagęszczenia przez cały okres swojej funkcjonalności.

2.3.2.1. Metody zagęszczania PET i puszek metalowych

Metody zagęszczania PET i puszek metalowych powinny być zgodne z wymogami efektywnego recyklingu, i nie wymagać implementacji dodatkowych procedur na kolejnych etapach przetwarzania. Zagęszczanie powinno odbywać się w sposób, który trwale deformuje opakowania, eliminując tym możliwość ich ponownego użycia, lecz jednocześnie zachowując ich strukturę na tyle, aby opakowania mogły przejść przez dalszy proces recyklingu.

Kluczowe jest, aby proces zagęszczania nie prowadził do nadmiernego zniszczenia materiału. Mogłoby to utrudnić rozdzielenie poszczególnych surowców i obniżyć wartość odzyskanego materiału. W przypadku puszek może to również prowadzić do powstawania ostrych krawędzi, które mogą powodować obrażenia lub rozerwać worki, oraz drobnych cząseki, które gubią się w procesie recyklingu i zmniejszają jego wydajność.

Przykłady niezalecanych metod zagęszczania:

- Rozdrabnianie lub mielenie: Prowadzi to do rozdzielenia materiału depozytowego na drobne fragmenty, co może zanieczyścić materiał i utrudniać jego późniejszy recykling.

- Prasowanie cieplne: Etykiety wtapiają w materiał podczas tego procesu, co utrudnia późniejsze oddzielenie materiałów podczas procesu recyklingu.

Trwałe odkształcenie szklanych opakowań eliminuje również ryzyko ich ponownego wykorzystania w celu odebrania kaucji.

2.4. Procedury odrzucania opakowań niespełniających wymogów

Aby utrzymać efektywność systemu recyklingu i zapewnić wysoką jakość odzyskiwanych surowców, kluczowe jest nie tylko przyjmowanie opakowań spełniających określone specyfikacje, ale także efektywne wyeliminowanie tych, które nie spełniają ustalonych kryteriów. Proces odrzucania ma na celu zapewnienie, że każde niewłaściwe opakowanie przechodzi przez odpowiedni proces.

2.4.1 Logowanie i raportowanie przypadków odrzucenia

Kiedy opakowanie nie spełnia ustalonych kryteriów – na przykład z powodu nieczytelnego kodu kreskowego, niewłaściwego materiału czy nadmiernej wagi – jest automatycznie odrzucane przez system RVM. Każde takie zdarzenie jest rejestrowane, razem z dokładnymi informacjami: typem opakowania, miejscem (numerem automatu), przyczyną odrzucenia i czasem zdarzenia. Te dane pozwalają na monitorowanie wydajności maszyny oraz identyfikację częstych problemów.

Centralny System Operatora Kaucyjnego (CSOK), z którym każdy RVM jest zintegrowany, otrzymuje regularne aktualizacje dotyczące wszystkich odrzuceń. Informacje te są analizowane, co pozwala na wypracowanie i wdrożenie niezbędnych zmian operacyjnych lub technicznych, mających na celu zredukowanie liczby przyszłych błędów i optymalizację procesu recyklingu.

Komunikacja zwrotna do konsumentów w przypadku odrzucenia opakowania:

- Informacje dla użytkowników: W przypadku odrzucenia opakowania, użytkownik otrzymuje jasne i zrozumiałe informacje na temat przyczyny odrzucenia.

- Wsparcie i interakcja: W przypadku częstych odrzuceń użytkownik może potrzebować dodatkowego wsparcia lub instrukcji, jak prawidłowo korzystać z urządzenia, co można zapewnić poprzez interaktywne instrukcje na ekranie lub bezpośrednią pomoc techniczną.

2.5. Opróżnianie pojemników RVMowanie i raportowanie przypadków odrzucenia

Do dokładnego rozliczania kaucji wykorzystywane powinny być raporty transakcyjne – generowane automatycznie przez system RVM. Te raporty powinny zawierać kluczowe informacje takie jak:

- Identyfikator sklepu

- Numer identyfikacyjny automatu RVM

- Identyfikator pojemnika lub worka

- Rodzaj frakcji przypisanej do pojemnika lub worka (jeśli pojemników jest więcej niż jeden)

- Waga zebranych materiałów

- Wartość depozytowa zebranych materiałów

- Pełna lista kodów EAN opakowań znajdujących się w danym pojemniku lub worku, wraz z informacją odnośnie dokładnego czasu wprowadzenia każdego z opakowań oznaczonych kodem

System RVM musi również oferować możliwość generowania szczegółowego raportu opróżnienia, na żądanie, do wykorzystywania w przypadku audytów. Raport taki powinien zawierać dane niezbędne do weryfikacji i audytu, takie jak pełna lista kodów EAN opakowań znajdujących się w danym pojemniku lub worku, wraz z dokładnym czasem wprowadzenia każdego z opakowań oznaczonych kodem.

2.6. Interfejsy użytkownika

Aby RVM-y były efektywne nie tylko w recyklingu, ale i przyjazne dla użytkowników, muszą być wyposażone w intuicyjne i funkcjonalne interfejsy.

2.6.1. Wyświetlacze i systemy informacyjne

Wyświetlacze i systemy informacyjne w RVM-ach powinny być projektowane tak, aby zapewnić czytelność i zrozumiałość komunikatów dla wszystkich użytkowników. Wszystkie wyświetlacze w automatach do zwrotu opakowań powinny być ekranami dotykowymi lub umożliwiać inną formę interaktywnej komunikacji. Dzięki temu użytkownicy mogą łatwo nawigować w menu i podejmować wymagane decyzje bez zbędnych komplikacji.

2.6.1.1. Wielkość wyświetlacza

Choć intuicja mogłaby sugerować, że większe i bardziej zaawansowane technologicznie wyświetlacze przyczyniają się do lepszego zrozumienia instrukcji przez użytkowników, doświadczenia z rynków skandynawskich nie potwierdzają tej tezy. Nie wykazano bezpośredniego związku między rozmiarem i jakością ekranów a skutecznością przekazu informacyjnego. Co więcej, istnieją obawy związane ze zwiększonym śladem węglowym RVM-ów, które przez większe ekrany zużywają więcej energii.

W związku z tym zaleca się, aby przy projektowaniu interfejsów użytkownika w RVM-ach kładziono większy nacisk na optymalizację czytelności i prostotę komunikatów, a mniejszy na rozmach technologiczny. Należy zwrócić uwagę na to, aby informacje były prezentowane w sposób jasny i zrozumiały, skupiając się na ich skuteczności.

2.6.2. Wydawanie paragonów i potwierdzeń zwrotów

Podążając za główną ideą implementacji systemu kaucyjnego, systemy wydawania paragonów i potwierdzeń zwrotów powinny być zaprojektowane z myślą o minimalizacji wpływu na środowisko. Oferowanie użytkownikom możliwości otrzymania e-paragonu zamiast drukowanego jest krokiem w kierunku zrównoważonego rozwoju i redukcji zużycia papieru.

Warto inwestować w rozwiązania, które w przyszłości umożliwiłby, oprócz generowania kuponów, integrację z systemami sprzedażowymi, promocyjnymi i/lub bramkami płatności.

2.7. Pamięć

Automat RVM musi być wyposażony w jednostkę pamięci zapewniającą odpowiednią przestrzeń na dane pozwalające na akceptację nawet 100.000 różnych modeli opakowań.

Maszyna powinna również zapewniać dostęp do danych dotyczących zebranych opakowań, co najmniej z ostatnich 90 dni.

3. Zapobieganie Oszustwom

W kontekście zapobiegania oszustwom, systemy RVM muszą być wyposażone nie tylko w standardowe mechanizmy detekcji, takie jak detektory metalu, ale również w dodatkowe rozwiązania, które skutecznie chronią przed bardziej wyrafinowanymi próbami oszustw. Sukcesy oszustw mogłyby bowiem podważać skuteczność i wiarygodność systemu opartego na automatach do recyklingu.

3.1. Skanowanie wielopoziomowe

Skanowanie wielopoziomowe wykorzystuje niezależne metody skanowania i weryfikacji, w celu dokładnego sprawdzenia każdego opakowania przed jego akceptacją. W ramach tego procesu, systemy RVM integrują technologie wymienione w punkcie 2.2, tworząc złożony system oceny autentyczności każdego opakowania.

Niezalecane jest stosowanie metod skanowania opartych wyłącznie na rozpoznawaniu kodów kreskowych, bez

dodatkowych weryfikacji kształtu i właściwości metalu. Takie podejście znacznie zwiększa ryzyko wystąpienia błędów i udanych oszustw.

Zalecana kombinacja rozpoznawania pojemnika akceptowanego przez RVM składa się z następujących metod:

- Rozpoznawanie kodów kreskowych (2.2.1)

- Wykrywanie metalu (2.2.2)

- Podstawowe rozpoznawanie wymiarów (2.2.3)

- Ważenie (2.2.5)

W przypadku tej kombinacji, zalecany jest łączny poziom dokładności wynoszący co najmniej 95%, czyli nie więcej niż 5% fałszywych odrzuceń i nie więcej niż 5% fałszywych akceptacji w oparciu o kombinację kryteriów).

3.2. Detekcja anomalii w danych wejściowych

Detekcja anomalii w danych wejściowych w systemach RVM polega na ciągłym monitorowaniu i analizie danych zebranych w trakcie procesu weryfikacji opakowania. System analizuje wzorce danych, takie jak waga, rodzaj materiału, rozmiar, kształt i kody kreskowe, aby sprawdzić, czy zgadzają się one z oczekiwanymi parametrami dla danego typu opakowania.

Algorytmy są wykorzystywane do nauki typowych wzorców i mogą z czasem coraz skuteczniej identyfikować wszelkie odchylenia od normy. Kiedy system wykryje dane, które nie pasują do ustalonych modeli – na przykład niespodziewanie wysoką wagę butelki PET, czy nietypowy kształt puszki – zostaje to zaklasyfikowane jako anomalia.

3.3. Rejestracja i raportowanie podejrzanych działalności

Zapobieganie oszustwom nie powinno kończyć się na identyfikacji i odrzuceniu niewłaściwych opakowań. Istotne jest także dokładne dokumentowanie i reagowanie na wszelkie podejrzane działania.

3.3.1. Systemy logowania transakcji

Systemy logowania transakcji w RVM są zaprojektowane tak, aby śledzić wszystkie działania związane z przyjmowaniem opakowań. Każda transakcja, zarówno pomyślna, jak i ta zakończone odrzuceniem, jest rejestrowana razem z dokładnymi czynnikami jej towarzyszącymi: datą, czasem, typem opakowania, numerem automatu i szczegółami dotyczącymi ewentualnych nieprawidłowości.

Dzięki zapisowi tych danych możliwe jest bieżące monitorowanie efektywności urządzenia, oraz wychwytywanie i analizowanie nieprawidłowych wzorców transakcji, które mogą sugerować próby oszustwa. Przykładem nieprawidłowego wzorca transakcji mogą być:

- Identyczne transakcje mające miejsce w krótkich odstępach czasu, które mogą wskazywać na próby wyłudzenia kaucji poprzez wielokrotne skanowanie tego samego opakowania.

- Częste odrzucenia opakowań tego samego typu, co może sugerować problemy z ich rozpoznawaniem przez system.

- Nieprawidłowości na różnych poziomach rozpoznawania opakowania takie jak niezgodność wymiarów czy materiału, mogą sygnalizować użycie fałszywych kodów kreskowych lub zmodyfikowanych opakowań.

3.3.2. Alarmy i powiadomienia dla operatorów

Alarmy i powiadomienia służą temu, aby odpowiedzialne osoby mogły szybko reagować, zdiagnozować problem i podjąć odpowiednie kroki, takie jak inspekcja urządzenia, przegląd danych transakcji lub kontakt z odpowiednimi służbami. Alarmy powinny być ustawiane na różne poziomy wrażliwości, w zależności od rodzaju wykrytej nieprawidłowości.

3.4. Krajowe kody EAN

W celu zapobiegania specyficznemu rodzaju oszustwa, zaleca się korzystanie z krajowych kodów EAN w opakowaniach przeznaczonych do dystrybucji w Polsce. Stosowanie specyficznych dla danego kraju kodów kreskowych umożliwia skuteczną identyfikację i zarządzanie opakowaniami w ramach narodowego systemu recyklingu, minimalizując tym samym ryzyko tzw. turystyki kaucyjnej.

Turystyka kaucyjna, polegająca na przewożeniu opakowań przez granice państw w celu wykorzystania różnic w stawkach kaucji, może zakłócać finansową stabilność systemów kaucyjnych w różnych krajach. Implementacja krajowych kodów kreskowych umożliwia automatyczne identyfikowanie opakowań przeznaczonych do obrotu na terenie Polski, co ogranicza możliwości nadużyć i zapewnia prawidłowe rozliczanie kaucji. Takie rozwiązanie wspiera również lokalne działania recyklingowe.

4. Konserwacja i Obsługa RVM

Aby systemy RVM działały niezawodnie i efektywnie przez długi czas, niezbędne jest regularne przeprowadzanie konserwacji oraz rutynowych czynności. Te działania minimalizują ryzyko awarii oraz zapewniają optymalny (i stały) standard procesu przetwarzania opakowań.

4.1. Rutynowe przeglądy i konserwacja

Przeglądy techniczne, konserwacja oraz czyszczenie urządzenia powinny być przeprowadzane zgodnie z zaleceniami producenta.

4.2. Rejestracja nowych modeli opakowań

Rejestracja nowych modeli opakowań do systemów RVM to skomplikowany proces, który wymaga uwzględnienia zarówno precyzyjnych wymiarów fizycznych, jak i unikalnych właściwości każdego opakowania. Każdorazowe testy są niezbędne, aby automat mógł prawidłowo identyfikować i przetwarzać opakowania zgodnie z założeniami systemu recyklingu.

Nowe butelki wprowadzane do systemu zaleca się testować w formie rzeczywistych produktów, a nie projektów. Powodem takich zaleceń są między innymi właściwości fizyczne, takie jak elastyczność materiału czy dokładne umiejscowienie kodów kreskowych, które mogą znacząco różnić się od tych zaplanowanych.

Różnice produkcyjne są kolejnym istotnym aspektem, który może wpłynąć na rozpoznawanie opakowań przez automat. Niewielkie odchylenia w rozmiarach czy kształtach, choć niewidoczne gołym okiem, mogą skutkować błędnym identyfikowaniem opakowań przez systemy RVM. Nietypowe kształty, które coraz częściej pojawiają się na rynku, wymagają szczególnego podejścia i dostosowania parametrów maszyny do ich obsługi.

4.3. Aktualizacje systemu

Ważne jest, aby producenci RVM-ów zapewniali ciągłe wsparcie i rozwój oprogramowania oraz jego aktualizacje. Dzięki temu nabywcy automatów do recyklingu mogą mieć pewność, że ich urządzenia są zawsze wyposażone w najnowsze funkcje i zabezpieczenia, co przekłada się na lepszą wydajność i większe bezpieczeństwo operacyjne.

5. Dane i Technologia

W dalszej części omówione zostaną kluczowe aspekty zarządzania danymi w systemach RVM, w tym łączność z systemami operatora kaucyjnego, kopia zapasowa, wymogi prawne dotyczące bezpieczeństwa danych oraz zarządzanie regularną aktualizacją bazą danych produktów poprzez łączność z CBDO.

5.1. Łączność z systemami operatorów kaucyjnych poprzez internet lub sieć LTE

Stała łączność między operatorem a serwerami producenta RVM, które zarządzają danymi z automatów, realizowana w czasie rzeczywistym lub w regularnych odstępach czasowych , jest absolutnym i niezbędnym wymogiem współpracy. Bez tej łączności nie jest możliwe prawidłowe rozliczanie i wypłacanie kaucji przez operatora.

RVM, dzięki zintegrowanym systemom łączności, przesyłają dane o przetworzonych opakowaniach do serwerów producenta, które następnie komunikują się z Centralnymi Systemami Operatora Kaucyjnego (CSOK). Każda transakcja zwrotu jest rejestrowana, co umożliwia dokładne i szybkie rozliczenie depozytów z użytkownikami.

Automaty RVM, które w danej chwili nie są w stanie połączyć się z internetem, powinny automatycznie przejść w tryb oczekiwania, odmawiając przyjęcia opakowań, aż do momentu przywrócenia łączności. Takie rozwiązanie zapobiega nieautoryzowanemu przyjęciu opakowań, które nie mogłyby być natychmiastowo zweryfikowane i prawidłowo zarejestrowane w systemie.

Zalecenia dotyczące łączności:

- Dostępność łączności: RVM-y powinny być dostępne online przez co najmniej 99,5% czasu operacyjnego.

- Standardy i protokoły komunikacyjne: API REST

- Zarządzanie i przetwarzanie danych: Zaleca się żeby RVM-y regularnie (przynajmniej raz dziennie) aktualizowały swoje wewnętrzne bazy danych poprzez wymianę danych z CBDOOSK.

- Ciągła łączność z operatorem kaucyjnym: Zaleca się, aby łączność ta była realizowana poprzez dedykowane serwery lub bramki, które zbierają dane z automatów i przekazują je centralnie. Takie podejście upraszcza kwestie łączności, zwiększa bezpieczeństwo IT i umożliwia centralne zarządzanie i monitorowanie danych z RVM.

5.2. Kopia zapasowa

RVM-y, jako kluczowe urządzenia w systemach zwrotu depozytu, gromadzą i przetwarzają znaczne ilości danych, które muszą być chronione przed utratą lub uszkodzeniem.

Zaleca się implementację procedur automatycznego tworzenia kopii zapasowych oraz regularnego archiwizowania danych, co może być realizowane poprzez bezpośrednie przesyłanie wszystkich transakcji do zcentralizowanych systemów chmurowych lub innych bezpiecznych repozytoriów danych. Systemy te powinny być zaprojektowane tak, aby w przypadku awarii, można było szybko odzyskać dane i kontynuować operacje bez zakłóceń, co jest kluczowe dla zachowania ciągłości działania automatu i jego wiarygodności.

Kopie powinny być przechowywane na bezpiecznych serwerach w chmurze zlokalizowanych w Unii Europejskiej, aby zapewnić zgodność z wymogami ochrony danych i zwiększyć ogólne bezpieczeństwo systemu.

5.3. Wymogi Prawne Dotyczące Bezpieczeństwa Danych

Bezpieczeństwo danych jest kluczowym elementem w systemach zwrotu depozytu, gdzie przestrzeganie wymogów prawnych ma zasadnicze znaczenie dla ochrony informacji osobowych oraz transakcyjnych. W przypadku systemów kaucyjnych wymogi te dotyczą przede wszystkim operatorów RVM, czyli firmy zarządzające automatami do zwrotu depozytu, które zbierają, przetwarzają i przechowują dane od użytkowników końcowych, w tym dane osobowe oraz informacje o transakcjach.

Wymogi, które operatorzy kaucyjni muszą spełniać, działając w Polsce, są szczegółowo określone przez przepisy dotyczące ochrony danych osobowych, takie jak ustawa o ochronie danych osobowych oraz ogólne rozporządzenie o ochronie danych (RODO).

Spełnianie tych wymogów obejmuje:

- Szyfrowanie danych: Wszystkie dane przetwarzane przez systemy RVM są szyfrowane zarówno w trakcie transmisji, jak i przechowywania, co zapobiega dostępowi nieautoryzowanym osobom i chroni przed potencjalnymi wyciekami informacji.

- Kontrolę dostępu: Dostęp do danych jest ściśle regulowany i ograniczony tylko do osób upoważnionych, które potrzebują tych informacji w celu wykonania swoich obowiązków zawodowych. Taki model zapewnia, że każda operacja na danych jest rejestrowana i można ją prześledzić.

- Regularne audyty bezpieczeństwa: Przeprowadzanie regularnych audytów i testów PEN pozwala na identyfikację i zarządzanie potencjalnymi słabościami systemu, zapewniając ciągłe doskonalenie mechanizmów ochrony danych.

5.4. Zarządzanie bazą danych produktów (CBDSOOSK)

Centralna Baza Danych Opakowań Objętych Systemem Kaucyjnym (CBDOOSK) stanowi główne źródło informacji o każdym opakowaniu, które zostało zatwierdzone w systemie kaucyjnym.

Każdy automat RVM posiada lokalnie zapisane dane, które umożliwiają przetwarzanie zwrotów bez ciągłego dostępu do CBDOOSK. Jednakże każdy RVM powinien regularnie – co najmniej raz dziennie – synchronizować swoją lokalną bazę produktów z aktualizacjami dostarczanymi przez operatora kaucyjnego za pomocą CBDOOSK.

To na operatorze kaucyjnym spoczywa odpowiedzialność za dostarczanie aktualizacji baz danych, co umożliwia automatom bieżące dopasowywanie się do zmian w ofercie opakowań oraz szybkie reagowanie na wszelkie nowe wytyczne i zagrożenia takie jak cyberataki.

6. Słowniczek pojęć

Operator kaucyjny (Kaucja.pl – Krajowy System Kaucyjny) – Kluczowy podmiot zarządzający systemem kaucyjnym, odpowiedzialny za organizację sieci zbiórki opakowań, zarządzanie centralną bazą danych kodów kreskowych, rozliczanie kaucji między producentami, sklepami i konsumentami, a także nadzorowanie jakości procesów i procedur związanych z systemem. Operator pełni również rolę finansową, zarządzając obiegiem kaucji, oraz komunikacyjną, prowadząc kampanie edukacyjne i informacyjne.

RVM (Reverse Vending Machine) – Automat zwrotny do przyjmowania opakowań w ramach systemu kaucyjnego, który rozpoznaje, przetwarza i sortuje opakowania.

CSOK (Centralny System Operatora Kaucyjnego) – Centralny system zarządzający wymianą danych między RVM-ami a operatorem kaucyjnym, umożliwiający monitorowanie i rozliczanie transakcji.

CBDOOSK (Centralna Baza Danych Opakowań Objętych Systemem Kaucyjnym) – Główna baza danych zawierająca informacje o opakowaniach objętych systemem kaucyjnym, aktualizowana przez operatora kaucyjnego na podstawie informacji o opakowaniach zapewnianych przez producentów, lub na podstawie samych opakowań dostarczanych przez producentów.

Kod kreskowy EAN-13 – Standardowy kod kreskowy używany na produktach w Polsce i Europie, składający się z 13 cyfr, pozwalający na identyfikację opakowań w systemach kaucyjnych.

Kod QR (Quick Response) – Dwuwymiarowy kod matrycowy, który może być skanowany przez automaty RVM do identyfikacji opakowań. Jest coraz częściej stosowany w opakowaniach produktów spożywczych.

Zarządzanie bazą danych produktów – Proces aktualizacji lokalnych baz danych RVM w oparciu o Centralną Bazę Danych Opakowań Objętych Systemem Kaucyjnym (CBDOOSK), aby maszyny miały zawsze aktualne informacje o przyjmowanych opakowaniach.

Frakcja – Kategoria materiałowa opakowań zbieranych przez RVM, np. aluminium, szkło transparentne, PET kolorowy.

Turystyka kaucyjna – Zjawisko polegające na przewożeniu opakowań przez granice w celu skorzystania z różnic w stawkach kaucji, mogące destabilizować systemy kaucyjne.

Skanowanie wielopoziomowe – Proces używający wielu metod (np. rozpoznawanie kodów kreskowych, detekcja metalu, analiza wymiarów) do dokładnej weryfikacji opakowania przed jego akceptacją.

Zagęszczanie – Proces mechanicznego zmniejszania objętości opakowań w RVM, w celu lepszego wykorzystania przestrzeni magazynowej i eliminacji ryzyka oszustw.

Opróżnianie pojemników RVM – Procedura związana z usuwaniem przetworzonych opakowań z pojemników automatu RVM, połączona z automatycznym generowaniem raportu o ilości, typie materiału i wadze zebranych opakowań.

Automatyczne raportowanie – Funkcja RVM, która zapisuje i przesyła dane o wszystkich przetworzonych oraz odrzuconych opakowaniach do centralnego systemu operatora kaucyjnego, co zapewnia pełną transparentność i możliwość monitorowania działania automatów.